- PVA MPS

- Technologien

- Übersicht

Technologiefelder

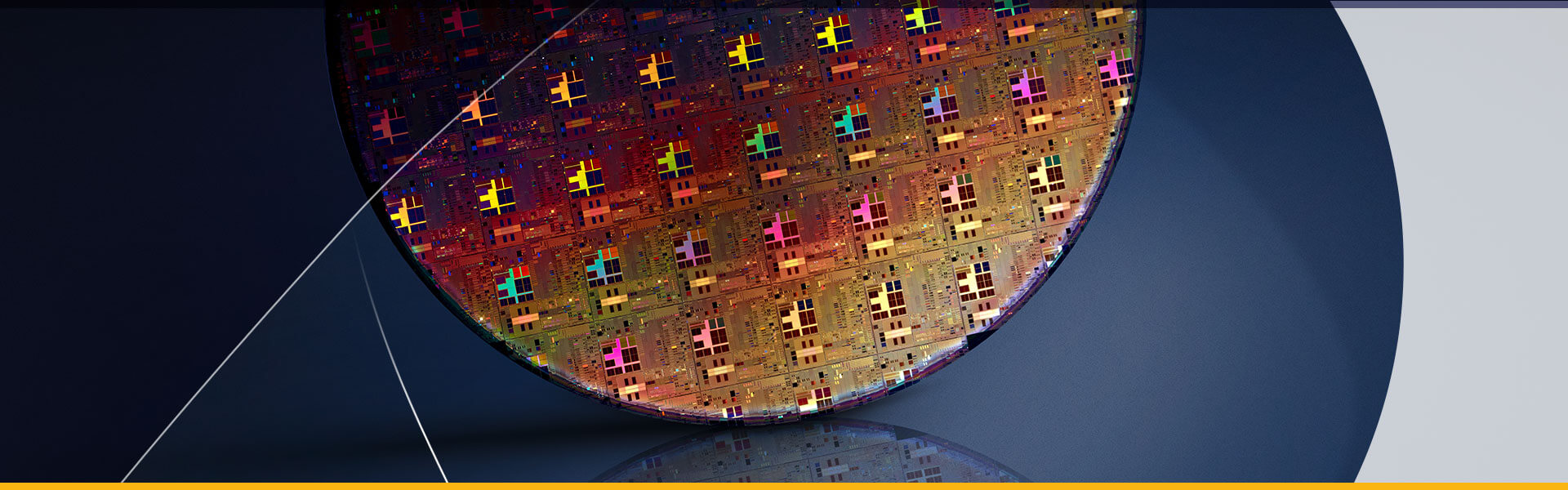

Plasmasysteme für die Halbleiterindustrie

Plasmasysteme für die Halbleiterindustrie

In der Waferbearbeitung entfernen unsere Plasmasysteme unerwünschte Verunreinigungen vor dem Einhausen der Schaltkreise, damit die nachfolgenden Prozesse schnell und effektiv ablaufen. Damit lassen sich auch organische Schichten wie z.B. Fotolack nach dem entsprechenden Prozess-Schritt entfernen, ohne den werdenden Schaltkreis zu schädigen. Eine Technologie, die unseren Kunden eine optimale Ausbeute in der Produktion garantiert.

-

Back End Systeme

Wir bieten die Anlagen als Batch Systeme an für Plasma Prozesse mit mehreren Magazinen gleichzeitig oder aber als automatisierte Anlagen, in dem die Streifen vom Magazin in mehreren Spuren parallel in die Kammer geladen und prozessiert werden. Anschließend werden sie wieder in Magazine geladen, je nach gewünschter Ausführung. Die Anwendungen zum Reinigen und Aktivieren sind vielfältig, vom Wire Bonding über BGA und Flipchip Prozesse bis zu Mold Underfill und Verkapseln der fertigen Bauelemente.

Für zusätzliche Informationen über die Systeme klicken Sie bitte weiter -

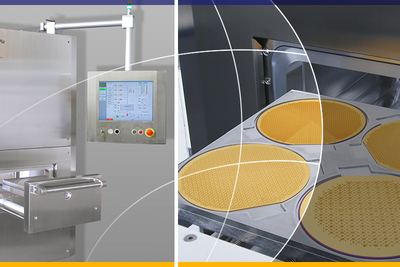

Front End Systeme

Bei den Front End Systemen handelt es sich um Plasma Systeme mit manueller oder automatischer Beladung, die entweder als kostengünstiges Batch System oder als Einzelscheibensystem für höhere Ansprüche an die Prozessergebnisse verfügbar sind. Unsere Anlagen werden meist im Bereich der Lithographie der Waferfab eingesetzt, um Fotolack zu entfernen oder die Wafer für einen nachfolgenden Schritt vorzubereiten.

Zu den Anlagen:

Für zusätzliche Informationen über die Systeme klicken Sie bitte weiterBatch Wafer Systeme Einzelwaferanlagen

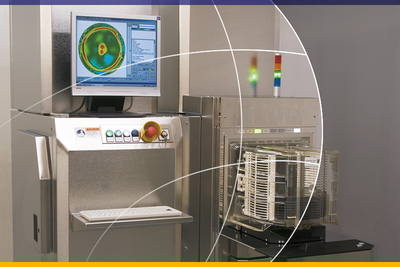

Metrologiesysteme für eine effiziente Produktion

Metrologiesysteme für eine effiziente Produktion

Defekte und Oberflächenkontaminationen zu erkennen, ist die Aufgabe unserer Metrologiesysteme. Sie helfen unseren Kunden, Schäden und Mängel an ihren Produkten frühestmöglich sichtbar zu machen und deren Ursachen aufzuspüren. So lassen sich schnell entsprechende Maßnahmen ergreifen, um Schäden zu vermeiden und die Produktivität weiter zu steigern.

Zu unseren Anlagen:

Defektanalyse

Defektanalyse

Die Herstellung immer kleinerer Bauelemente bedeutet eine Steigerung der Kosten für jeden einzelnen Herstellungsschritt. Daher ist es von entscheidender Bedeutung Defekte bei der Herstellung so früh wie möglich zu erkennen. Nur so lassen sich entsprechende Korrekturmaßnahmen einleiten und gleichzeitig eine effektive und kostengünstige Produktion ermöglichen.

-

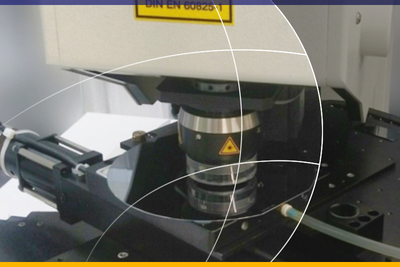

Scherspannung in Wafern

Die neuesten Generationen mikroelektronischer und mikromechanischer Bauelemente verlangen eine immer bessere Qualität des Wafermaterials, da sich schon kleinste Defekte im Kristall auf die Funktionalität des dort befindlichen Chips auswirken. Die Messung und Auswertung der Scherspannung liefert eine verlässliche Aussage über die Qualität des Wafermaterials und ermöglicht die Identifizierung von Defekten, die bei der mechanischen Bearbeitung oder bei Hochtemperaturprozessen wie der Epitaxie sowie beim Bonding entstehen können.

Nachweis von Kontaminationen auf Waferoberflächen

Nachweis von Kontaminationen auf Waferoberflächen

Spurenelementanalyse

Die heutigen Produktionsprozesse erfordern eine hohe Reinheit, denn die Prozesse reagieren äußerst empfindlich auf Kontamination selbst in geringsten Konzentrationen. Das macht es so wichtig, alle Ausgangsmaterialien und Prozess-Anlagen so sauber wie möglich zu halten. Diese Reinheit lässt sich mit Hilfe der VPD-Technik bis an die Grenze des physikalisch Machbaren nachweisen.

Oberflächenreinigung

Oberflächenreinigung

-

Fotolackprozesse

Die Entfernung von Fotolack (auch ‚strippen’ oder ‚veraschen’ genannt) ist ein häufig genutzter Prozess in der Herstellung von Halbleiterbauelementen, MEMS oder opto-elektronischen Komponenten. Meist wird hier ein Plasmaprozess unter Mikrowellenanregung verwendet. Dieses Vorgehen ermöglicht eine hohe Abtragsrate bei gleichzeitig geringster Schädigung empfindlicher C-MOS Bauelemente. Dieser Prozess wird sowohl für die vollständige Veraschung des Fotolacks als auch für eine teilweise Entfernung (Descum oder Flash-Prozess) als Vorbehandlung für nachfolgende Prozessschritte verwendet.

Abhängig von den Eigenschaften der Bauelemente und den Anforderungen nach einem kostengünstigen Verfahren wird der Prozess mit Losgrößen von 50 Wafern, bei 200mm Durchmesser in 25 Wafern je Run gefahren. Die Vorteile des Batchprozesses sind sein unschlagbarer Kostenvorteil sowie die Eigenschaft, den Lack gleichzeitig von beiden Seiten des Wafers entfernen zu können. Unsere Anlagen sind darüber hinaus in der Lage den Prozess temperaturgesteuert ablaufen zu lassen, ohne dass eine voreingestellte maximale Temperatur überschritten wird.

Für anspruchsvolle Anwendungen stellen wir Systeme mit Einzelscheibenprozess bis 300mm Scheibengröße her. Hierbei ist eine exaktere Kontrolle des Prozesses möglich, die bestmögliche Ergebnisse für Abtragsrate, Gleichmäßigkeit und Endpunkterkennung bietet.

Die meisten Prozesse basieren auf einem Sauerstoffprozess, teilweise unter Verwendung von speziellen Zusatzgasen, je nach Anforderung der zu prozessierenden Materialien. Bei empfindlichen Schichten, die zur Oxidation neigen, kann alternativ ein Wasserstoffprozess angeboten werden, um die Oxidation exponierter Schichten zu verhindern.

-

Plasmaprozesse Bonding

Unsere speziellen Reinigungsprozesse sind weit verbreitet in der Anwendung vor dem Drahtbonden oder dem Vergießen von Bauelementen, als Reinigung vor dem Unterfüllen von FlipChip-Bauelementen, beim Entfernen von oberflächlichen Oxidschichten sowie bei der Oberflächenaktivierung. Je nach Art der Applikation verwenden wir verschiedene Arten der Plasma-Anregung bzw. Anlagenkonfiguration. Für die Massenproduktion sind bei uns hauptsächlich die Anlagen mit manueller Beladung im Einsatz, da der Kosten-Nutzenfaktor durch den einfachen Aufbau in Verbindung mit einem hohen Durchsatz unschlagbar ist.

zu den Batch-Packaging-Systemen

Oberflächenkonditionierung durch Plasmaprozesse ist die gängige Praxis in der heutigen Halbleiterindustrie, wenn es um die Verbesserung der Ausbeute und Ausfallsicherheit geht. Besonders vor dem Drahtbonden ist aufgrund des wachsenden Kupferdrahtbedarfs die Reinigung von Bondflächen mittels Plasma auf dem Die und dem Leadframe ein unverzichtbarer Prozess geworden. Durch dieses Vorgehen lässt sich eine hohe Ausbeute sicherstellen. Unser hoher Anspruch an die Qualität der Produkte sowie die Verfolgbarkeit der Produktion hat hier zur Entwicklung von Anlagen mit automatischer Beladung geführt.